PLM(Product Lifecycle Management)とは

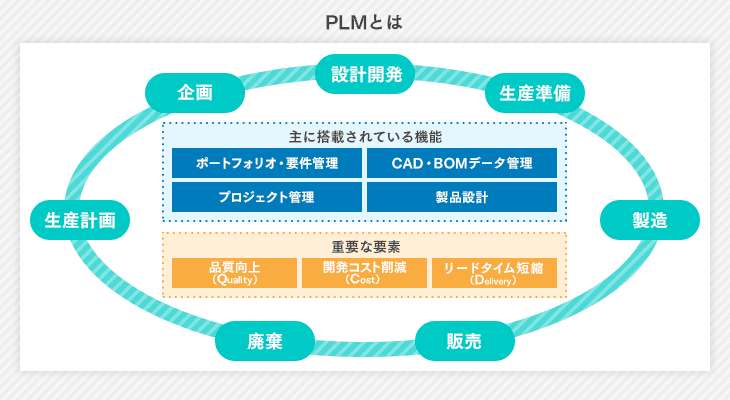

PLMとは、製品の企画や設計から生産、販売、廃棄に至るまでのライフサイクル全体を統合的に管理する仕組みです。製品ライフサイクル管理とも呼ばれ、各工程で発生する技術情報を一元化し、部門間の連携や情報共有をスムーズにします。また、PLMシステムはこれらのプロセスをデジタル化し、効率的な管理と業務改善を実現する重要なツールです。

PLMとPDMの違い

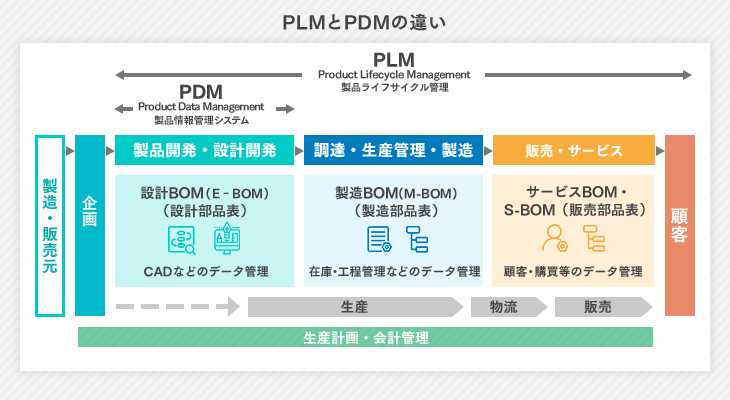

PLMと類似するシステムとしてPDMがありますが、目的やデータ管理の範囲が異なります。

- ■PLM(Product Lifecycle Management)

- 目的:製品ライフサイクル全体の管理を通じ、QCD向上や製品開発力を強化

- 範囲:製品ライフサイクル全体で発生するデータ

- ■PDM(Product Data Management)

- 目的:製品情報の管理に特化し、設計作業の効率化を支援

- 範囲:設計工程で発生するデータが中心

PDMとは「Product Data Management(製品情報管理)」の略であり、CADやBOM(部品表)など設計段階のデータ管理に特化したシステムです。主に開発・設計工程で発生するデータを対象とし、PLMに比べて管理範囲が限定的です。ただし、一部のPDMは開発・設計以外のデータも管理可能で、ベンダーによって対象範囲が異なります。

「PLMの概要はわかったけれど、自社に合う製品はどれかまではまだイメージできない……」という方向けの診断ページもあります。

ITトレンドで過去にPLMを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶PLM おすすめ比較・無料診断

製造業を取り巻く環境の変化とPLMの重要性

近年、製造業ではグローバル競争の激化や顧客ニーズの多様化が進んでいます。さらに、SDGsへの対応も求められ、QCDSE(品質・コスト・納期・安全性・環境配慮)の徹底が大きな課題となっています。しかし、多くの企業では部門間の情報共有が不十分であり、製品開発の遅延やコスト増を招くケースが少なくありません。

例えば、設計と製造部門間で情報が共有されないと、環境負荷の低減や品質目標の達成が難しくなります。PLMシステムは、設計・製造・品質データを一元管理し、部門間の連携を強化することで、QCDSEの向上やイノベーションの促進に寄与します。

参考:製造業を巡る現状と課題 今後の政策の方向性|経済産業省

PLMシステムの導入メリット

PLMは製造業向けの情報管理ソリューションとして、部品設計、図面管理、BOM連携といった要素を統合し、製造現場に最適化されたプロセスを構築できます。

PLMはこうした機能統合を通じて、製造業におけるさまざまな課題解決に寄与します。特に導入効果としては、業務効率の向上、リードタイムの短縮、製品品質の向上、製造コストの削減といった点が挙げられます。以下では、それぞれのメリットについて具体的に解説します。

製品開発の効率化

PLMは製品開発プロセスをITで支援する代表的な仕組みであり、設計・製造・品質・調達といった各部門のデータを統合的に管理・連携することで、業務全体の効率化を実現します。従来、紙やエクセルなどで個別管理されていた情報もシステム上で一元化され、情報検索の手間や更新のタイムラグ、伝達漏れといった非効率が解消されます。

その結果、設計変更への対応や部門間の連携がスムーズになり、製品開発のスピードアップやコスト削減にもつながります。

リードタイムの短縮

設計開発から調達・製造まで、すべての部門が最新データや状況を把握できるため、情報共有が効率化しプロジェクトの進行が速まります。データの統合管理により、正確な生産スケジュールの立案や調達・発注タイミングの最適化が可能になり、リードタイムの短縮にも寄与します。

製品の品質向上

部門間の連携が強化され、不具合やトラブル発生時の原因究明、対応策の検討が迅速化します。また、設計データや品質テスト結果、市場投入後のエラー情報を一元管理することで、製品の品質向上と一貫性の確保が可能です。不良品の削減により廃棄物を抑え、環境負荷を軽減し、持続可能な製造プロセスが実現します。

製造コスト削減

製品ライフサイクル管理をとり入れることで、製造工程や作業の無駄を削減し、部品の重複発注や不必要なコストを防ぎます。人件費や材料費の削減に加え、品質不良やエラーへの早期対応が可能となり、後工程での手戻りやリコールの削減にもつながります。

製品開発やコスト削減など、導入メリットが具体化されてきたら、自社に合う製品を検討するフェーズです。いまや多くの企業が実際に製品を活用し、改善に取り組んでいます。製品の資料を活用して、効率化を目指してみませんか。

PLMシステムの活用事例と効果

ここでは、PLMシステムの利用ユーザーから寄せられた口コミをもとに、活用事例や導入効果を紹介します。

- ■図面の自動登録と送信で、業務時間とミスを大幅削減

- 図面や文書の登録作業が自動化され、時間短縮とミス削減を実現。さらに、登録済みの図面が協力会社へ自動送信されることで、資材部門の工数も削減された。(その他製造/情報処理・情報システム)

- 参考:業界特有の業務へも確実に対応|Visual BOM|ITトレンド

- ■BOMの部位別管理と関係者への通知がスムーズに。設計業務を効率化

- XVLデータや図面と連携したBOM作成が可能で、設計の部位ごとにBOMを分けて管理しやすい構造。BOM編集から関係者への通知までを一連の流れで行えるため、業務の効率化にもつながっている。(電気、電子機器/技術・設計)

- 参考:設計情報と紐づいたBOM作成ができます。|Visual BOM|ITトレンド

▼PLMシステムの比較ポイントを詳しく解説した記事はこちら

PLMシステムの基本機能

PLMシステムの代表的な機能は以下のとおりです。ほかにも特徴的な機能を搭載している製品もあるため、資料請求をして比較検討するとよいでしょう。

CADデータ管理

設計に必要なCADデータを一元管理する機能です。データのバージョン管理や検索、過去データの活用により、設計変更履歴の追跡や重複設計の防止を実現します。複数のCADソフトとの互換性がサポートされることもあり、設計データの効率的な管理を支援します。

BOMデータ管理

BOM(部品表)を統合的に管理する機能です。設計BOM(EBOM)、製造BOM(MBOM)、保守BOMなど、ライフサイクル全体のBOM情報を一元管理し、設計変更時の影響分析や関連部門への情報伝達を効率化します。これにより、製造や保守段階でのミス防止やコスト最適化が実現します。

製品設計

製品の設計工程を支援する機能です。自動設計や構造解析、性能確認のシミュレーションを通じて、設計精度の向上やエラー削減を実現します。試作段階の効率化や設計品質の向上を支援し、製品開発全体のスピードアップに貢献します。

プロジェクト管理

製品開発や関連プロジェクトの進捗を管理する機能です。タスクやスケジュールの可視化、ガントチャートの共有を通じて、プロジェクトの遅延防止や効率的な進行を支援します。

ポートフォリオ管理

製品の企画から開発、販売までのライフサイクル全体を管理する機能です。市場需要や収益性を評価し、新規開発の優先順位付けや、既存製品の販売継続・仕様変更の判断を行います。リソース配分や投資計画の最適化にも役立ちます。

なお、PLMシステムでできることについて知りたい方には、以下のページもおすすめです。人気のPLM製品(特徴の解説や口コミレビュー評価)を紹介しており、イメージを掴みやすいでしょう。

PLMシステムの導入ステップ・進め方

PLMシステムを効果的に導入するには、自社の業務課題や部門間の連携状況を把握したうえで、段階的にプロセスを進めることが重要です。ここでは、一般的な導入ステップとあわせて、各段階で注意すべきポイントも紹介します。

ステップ1:現状課題の整理と目的の明確化

導入の第一歩は、現状の業務フローや情報管理の課題を把握し、PLMに期待する効果を明確にすることです。「部門間での設計情報共有が不十分」「類似部品の設計が重複している」といった具体的な課題を洗い出し、目的を明文化しましょう。この段階では、導入をリードする担当者(PLMリーダー)が、業務全体を俯瞰しつつ各部門の要件を整理することが重要です。部門横断的な視点とマネジメント力が、的確な目的設定と課題の抽出につながります。

注意点:目的が曖昧なままシステム導入を進めると、現場での活用が定着せず、導入効果が不明確になるリスクがあります。改善したい業務課題やKPIを事前に設定しましょう。

ステップ2:要件定義とベンダー選定

次に、導入目的をもとに必要な機能要件を整理し、複数のベンダーから提案を受けて比較検討します。特に、既存のCAD、ERP、プロジェクト管理ツールなどとの連携可否は、後々の運用に大きく影響するため要確認です。

注意点:機能一覧だけで選定すると、運用現場に合わないツールを選ぶ可能性があります。導入後に使うユーザー部門の意見や、トライアルによる実機検証も行いましょう。

ステップ3:スモールスタートと運用検証

いきなり全社展開するのではなく、特定の部門や製品ラインに絞って試験導入を行い、効果や課題を検証します。運用負荷や習熟度、マスターデータ整備などの実務的課題を洗い出し、改善しながら次フェーズへ移行します。

注意点:スモールスタートは有効ですが、試験導入範囲が狭すぎると本来の効果を検証しにくくなります。部門横断的な工程(設計〜製造など)を含めた導入範囲が望ましいです。

ステップ4:全社展開と定着化

スモールスタートで得た知見を活かし、他部門やグループ会社などに展開していきます。この段階では、マニュアルや教育資料の整備、定期的なフィードバックの仕組みづくりが重要です。システムの定着と継続的改善により、導入効果を最大化します。

注意点:導入初期の成功事例を社内で共有することで、他部門の巻き込みやモチベーション向上につながります。データ入力や運用ルールを部門ごとにブレさせないためのガイドラインも有効です。

まとめ

近年、製造業界を取り巻く環境は大きく変化しています。低価格・高品質に加え、多様化する顧客ニーズへの迅速な対応が求められ、製品開発力の強化や業務効率化は避けては通れない問題です。

PLMシステム導入は、製品開発工程の効率化や品質向上、コスト削減が期待できるため、この機会に導入を検討してみてはいかがでしょうか。PLM製品は実際に多くの現場で活用されており、導入の第一歩として資料請求から始める企業も増えています。まずは製品資料を取り寄せて、自社に合うシステムを見つけてみましょう。

PLMを導入すれば、製品にかかるライフサイクル全体を一元管理できます。設計から開発、製造、販売、そして廃棄までの工程が統合され、効率的なデータ活用が可能です。PLMは、複数部門で活用され、製品に携わるさまざまなユーザーがアクセスして情報を共有します。PLMを導入するためには、データを入出力するユーザーについて整理し、そのアクセス権限を明確にしなければなりません。データを保護するための安全性が徹底されていることを確認し、そのうえで必要機能を確認するとよいでしょう。変化が速く消費者のニーズが多様化する現在において、PLMは会社の方向性を左右する重要なツールとなるはずです。