PDMシステムとは

PDM(Product Data Management:製品情報管理システム)とは、CADデータやBOM(部品表)など、製品の設計工程で発生するさまざまな情報を一元管理するシステムです。設計部門内にとどまらず、製造や調達など他部署との情報連携を円滑にし、生産性や品質の向上に寄与します。

PDMが必要とされる背景

製品の高機能化や多品種化が進むなか、製造業では設計段階で扱う情報量が膨大になりつつあります。CADやBOMに加え、仕様書・図面・シミュレーション結果・計画書など管理対象が多岐にわたるため、従来のファイルサーバーや個人依存の管理手法では限界があります。

こうした課題に対応するため、PDMシステムによる一元管理が求められています。属人化の回避や設計ミス・調達ミスの防止、作業の効率化にもつながるため、PDMの導入は製品開発プロセスの最適化に不可欠です。

PDMと連携するシステム例

PDMは単独で機能するのではなく、設計・製造プロセスで用いられる他システムと連携して活用されます。代表的なものには、設計図面を作成するCAD、構造解析などに使われるCAE、加工工程の設計を担うCAMなどがあります。これらのツールで生成される多様なデータをPDMで統合管理します。

また、製品のライフサイクル全体を管理するPLMや、生産・在庫・会計などを管理するERPとの連携も重要です。これにより、設計段階のデータが全社的に活用され、製品品質や業務効率のさらなる向上が期待できます。

情報共有や業務効率化を実現したい方は、以下からPDMの資料請求が可能です。ぜひご活用ください。

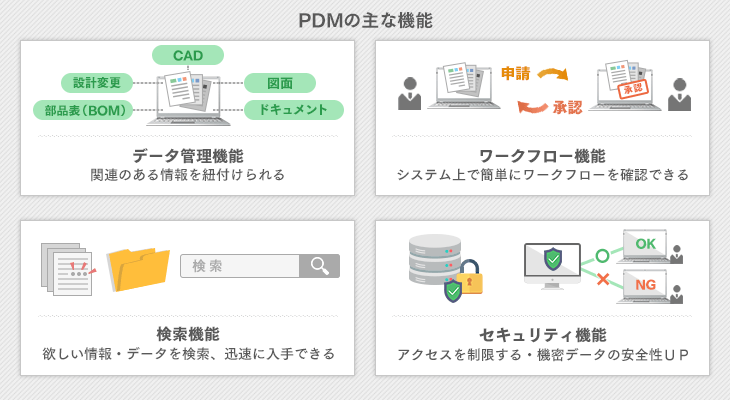

PDMシステムの機能一覧と役割

PDMは、製品開発に特化した「データ管理システム」として機能します。CAD図面、設計変更履歴、各種BOMなどの情報を一元化し、部門を超えたアクセス性と整合性を確保します。

ここでは、PDMシステムが備える代表的な機能を紹介します。

データ管理機能

PDMは以下のような設計関連データを管理対象とします。

- ●CADデータ管理

- ●図面管理

- ●ドキュメント管理

- ●部品表(BOM)管理

- ●設計変更管理

これらのデータを相互に関連付けて管理することで、例えば「CADデータに解析結果を紐づける」「製品データに部品情報を結びつける」といった運用が可能です。さらに、BOMを活用した在庫管理や更新履歴の確認にも対応しています。

ワークフロー管理機能

設計現場での申請・承認プロセスを可視化し、すべてのやり取りをシステム上で完結できるのが特徴です。進捗ステータスの設定や承認漏れのアラート通知により、業務の抜け漏れを防止します。さらに、自社の運用ルールにあわせて柔軟にカスタマイズできるため、実際の業務フローに即した運用が可能です。

検索機能

キーワードで、ファイルや図面を検索できます。システムによっては、ファイル内の文言での検索やプロパティ情報をもとにした検索も可能です。

製品数や情報量が多い企業ほど、検索性の良し悪しは業務効率に大きく影響します。製品を導入する際には精査したい機能の一つといえるでしょう。

セキュリティ機能

データへのアクセス制限や権限設定機能を活用して、プロジェクトごとにチームメンバーのアクセスをコントロール可能です。 デザイナーや開発者が間違ってデータ変更するのを防ぎ、プロダクトチーム内でのデータ保護を徹底できます。

各社のPDMシステムを機能・価格・特徴で比較したい方は、以下の記事も参考にしてください。

製造業におけるPDMシステムの導入メリット

設計・製造に関する情報管理は、企業の競争力を左右する重要な要素です。PDMを導入することで、情報の整理・共有・再利用が可能になり、業務全体の効率化や品質向上につながります。

製造業では以下のような情報管理の課題が見られます。

- ●複数システムで情報を検索・管理しており非効率

- ●設計部門にしかデータがなく他部門と共有しづらい

- ●データの重複や抜け漏れにより調達ミスが発生する

- ●部門ごとの運用ルールの違いでバージョン管理が煩雑

- ●CADデータの履歴や共有状況が把握しづらく、設計ミスや手戻りの原因となっている

これらの課題は、PDM導入によって次のように改善されます。

データ一元管理で検索性が向上する

PDMシステムの導入により、各部署の製品設計データを一元管理でき、蓄積されたデータの検索や編集、更新が容易になります。システム上で各部署が同じデータを閲覧できるため、データの更新があってもリアルタイムで反映・共有が可能です。海外拠点やテレワークにおいても、データ共有がスムーズになるでしょう。

データの二次利用も容易になる

PDMを活用すれば、製品設計データを二次的に利用しやすくなります。例えば、過去に作成された製品のBOMを新製品の設計データの作成に活用したり、複数の製品に共通するデータを同期したりできます。データの二次利用は、設計変更や新製品のシステム開発にかかる手間や時間、コストを削減できるでしょう。

「見える化」機能で品質管理を徹底できる

PDMシステムにはワークフロー機能があり、プロセスの進行管理やデータまわりの標準化が実現します。設計の責任者は外出先でも承認作業が行えたり、フローを飛ばせないよう制御できたりと、設計段階で品質の担保が可能です。さらに、PDMシステムは製品設計データの作成や更新履歴を残せるため、ISO認定の取得や製品不良などのクレーム対応にも役立ちます。

バージョン管理がしやすい

製品開発には、プロダクトマネージャーや関連企業、ステークホルダーなど多くの人が関わっています。PDMを活用すれば、最新のバージョン管理をリアルタイムに行えるでしょう。また、権限設定によってバージョンの上書きも制御できます。

CADデータの安全な共有と変更履歴のトラッキングができる

設計開発において、CADデータのやり取りは部門間連携や外部協力先とのコミュニケーションに不可欠です。PDMシステムを導入すれば、CADデータを安全な環境下で共有でき、社内外の関係者とのデータ授受におけるセキュリティリスクが大幅に低減します。

さらに、PDMはCADファイルのバージョン管理や編集履歴のトラッキング機能を備えており、誰がいつどのような変更を加えたのかを明確に記録します。これにより、設計ミスや修正漏れの防止につながり、万が一の不具合発生時にも原因追跡が容易になります。

過去バージョンとの比較や巻き戻しも可能なため、設計の品質向上だけでなく、設計者の負担軽減やプロジェクトの進行速度アップにも寄与するでしょう。

このように、PDMシステムは設計部門だけでなく、製造・品質・購買など他部門にもメリットをもたらします。導入による効果については、以下の記事でも詳しく解説しているので、あわせてご覧ください。

PDMとPLMの違い

PDMと混同されやすい用語に「PLM」があります。両者は共に製品情報を管理するシステムですが、カバーする範囲や導入目的が異なります。

PLMシステム(Product Lifecycle Management)とは、製品企画から設計・調達・製造・販売・廃棄までのライフサイクルにおいて生じるデータを一元管理するためのシステムです。部門間のデータをつないでプロダクト開発の強化やQCDの向上を目的としています。

PDMとPLMの大きな違いは「管理対象」です。

- ■PDM(製品情報管理)

- 活用段階:製品開発・設計開発

- 管理対象:設計に限定(BOM・CADなどの設計成果物)

- 活用効果:設計作業を効率化する

- ■PLM(製品ライフサイクル管理)

- 活用段階:製品ライフサイクル全段階(製品企画から廃棄まで)

- 管理対象:設計に限定せず、製品のライフサイクルデータすべて

- 活用効果:部門間のデータをつないで製品開発力の強化やQCDの向上

PLMの実現にはPDMの活用が前提となります。しかし、最近のPDMシステムには設計データ以外のデータ管理にも対応したシステムもあり、明確に線引きされていません。

PDMとPLMの主な違い(比較表)

PDMとPLMは「製品情報を管理する」という共通点を持ちながらも、対象範囲や導入目的に大きな違いがあります。以下の比較表で、それぞれの違いを視覚的に確認してみましょう。

| 項目 | PDM | PLM |

|---|---|---|

| 管理対象 | 設計データ、図面、BOMなど | 製品ライフサイクル全体(企画~廃棄) |

| 導入対象部門 | 設計部門中心 | 全社(企画・開発・製造・サービスなど) |

| 主な目的 | データ一元管理と設計効率化 | 製品全体の管理と最適化 |

PLMがカバーする範囲の広さ

PLMは、設計情報だけでなく、企画・製造・販売・保守・廃棄まで、製品ライフサイクル全体に関わる情報を管理します。市場ニーズや製品仕様、製造指示、保守記録など、多様なデータを一元化することで、部門間の連携を強化し、開発スピードや品質の向上につながります。特に、関係者全員が同じ情報を確認・更新できる環境は、DX(デジタルトランスフォーメーション)の推進にも不可欠です。

このように、PLMはPDMの機能を包含しつつ、より広範な業務領域をカバーする概念です。企業全体の製品ライフサイクルを統合的に管理することで、全社的な最適化と競争力強化を実現します。

PDMとPLMの具体的な違いや活用イメージについては、以下の記事でも詳しく解説しています。あわせてご覧ください。

失敗しないPDMシステムの選び方・比較ポイント

自社に最適なPDMシステムを選ぶためには、いくつかのポイントを押さえて比較検討することが大切です。ここでは、主要な3つの選定ポイントを解説します。

管理対象(2D/3D CAD)への対応

PDMシステムによって、対応しているCADソフトは異なります。自社でメインに使用している2D CADや3D CADのデータ形式に対応しているか、必ず確認しましょう。複数のCADを併用している場合は、マルチCAD対応の製品が適しています。

提供形態(クラウド型かオンプレミス型か)

PDMシステムの提供形態には、自社サーバーに構築する「オンプレミス型」と、インターネット経由で利用する「クラウド型」があります。

オンプレミス型はカスタマイズ性が高く、強固なセキュリティを構築しやすい点が特徴です。一方、クラウド型は初期費用を抑えられ、導入がスピーディな点がメリットです。それぞれの特徴を理解し、自社の予算や運用体制に合った形態を選びましょう。

他システム(ERP/PLM)との連携性

すでにERP(統合基幹業務システム)などを導入している場合、PDMと連携できると業務効率がさらに向上します。例えば、PDMで管理しているBOM(部品表)をERPに連携させることで、購買管理や生産管理がスムーズになります。将来的なPLMへの拡張も視野に入れ、外部システムとの連携のしやすさも確認しておくとよいでしょう。

「自社に合う製品を診断してから資料請求したい」、「どんな観点で選べばいいかわからない」という方向けの診断ページもあります。

ITトレンドで過去にPDMシステムを資料請求した方のお悩みや要望から作成した簡単な質問に答えるだけで、最適なシステムを案内します。

無料で今すぐ利用できますので、下のリンクから診断を開始してください。

▶PDMシステム おすすめ比較・無料診断

PDM導入時の注意点

PDMシステムの導入により、生産性や品質を向上できる可能性は高いでしょう。しかし、単に導入すればそのメリットを享受できるのではありません。導入前に以下の点を押さえておきましょう。

- ●課題を整理して全社で共有する

- ●段階的に導入していく

- ●価格相場と費用の内訳を確認する

課題を整理して全社で共有する

まずは自社内の現状を把握して、データ管理における問題点を整理しましょう。例えば、開発時間やコスト削減のため、過去のデータから類似部品検索し二次利用として活用したいとします。この場合、3D形状を利用した類似部品の検索機能をもつPDMであれば、実績のある部品を的確にピックアップできます。

また、PDMの導入を決めたら、システムの運用体制の構築が必要です。新しいシステムを導入すると、操作方法やデータ分類の基準などのルールを理解・習得する必要があり、少なからず現場に負荷がかかります。経営陣は導入目的とその効果を現場に共有し、現場が当事者意識をもって体制を整えましょう。

段階的に導入する

PDMシステムの導入で設計の進捗を管理するワークフローが複雑になったり、管理する情報の項目を増やしすぎたりすると、現場での活用が難しくなります。

最初は一部の部署で導入を進め、現場のフィードバックも受けながら、活用しやすい状態に整えます。その後、範囲を広げてシステムを展開していくとよいでしょう。優先度の高い情報だけを重点的に管理するなど、段階的に構造化していくことが重要です。

価格相場と費用の内訳を確認する

PDMシステムの価格は、パッケージ型かクラウド型か、ユーザー数、機能範囲によって大きく異なります。目安としては以下のとおりです。

- ●パッケージ型:数百万円~数千万円(初期導入費+保守費)

- ●クラウド型:月額数万円~数十万円(ユーザー課金制)

加えて、カスタマイズ費用や社内研修費も必要になるケースがあります。以下の記事ではPDMの選び方を解説しているので、あわせて参考にしてください。

まとめ

PDMは、設計情報を中心とした製品データの管理効率化に貢献します。特に設計部門の情報共有やバージョン管理に課題がある企業には、有効な解決策となるでしょう。

製品開発全体の最適化を目指すのであれば、PLMの導入も検討する価値があります。

下のボタンよりPDMシステムの一括資料請求が可能です。価格・機能・特徴を比較して、自社にあった製品を見つけてください。

PDMは、製造業の重要な資産である設計図面を適切に管理、複数の部門間で共有することを可能にする重要なシステムです。設計フェーズにおけるCADデータはもちろんのこと、シミュレーションデータであるCAEや部品表であるBOMを統合的に管理します。

製造の現場で進むデジタル化をPDMが支えられれば、生産性と製品品質の向上を通じて企業の競争力を強化できます。PDMを導入するうえでは、ワークフローやバージョン管理といった文書管理機能に加え、アクセスコントロールや認証機能といったセキュリティ機能を確認し、設計図面を安全に管理できることも重要視するようにしてください。