生産管理における「IE」とは

IE(Industrial Engineering)とは、生産工学または産業工学と訳され、生産活動における効率化や品質向上を科学的かつ工学的アプローチで実現する手法です。具体的には、作業工程・設備・人員配置などを系統的に分析し、最適化することで、生産性の向上とコスト削減を図ります。

IEは単なる現場改善にとどまらず、経営戦略の一環として企業全体の生産システムを最適化する役割を担っているのです。

IEは、主に次の要素を目的として導入されます。

- ●生産効率の最大化

- ●品質の向上

- ●コストの削減

- ●作業環境の改善

- ●資源の有効活用

生産管理におけるIEを意識して作業を科学的に分析することで、効率の徹底につながります。次に、IEの基本概念とIE活動による業務改善について、より詳しく説明します。

IEの基本概念

IEは、20世紀初頭のアメリカで誕生した生産効率化の体系です。フレデリック・テイラーが提唱した科学的管理法や、ギルブレス夫妻の動作研究を基礎に発展し、日本では大手製造業を中心に活用されています。

IE手法では、予算や原価管理、生産技術の開発や効率化など、経営上のさまざまな問題を工学的な手法にもとづいて合理的に推し進められます。さらに、生産の時間的管理や効率の徹底、一貫生産の管理をスムーズにするための計画なども、IE手法に含まれます。

IE活動によって業務改善を行う

IE活動とは、業務を改善方向に導くことです。特定の工程や作業内容だけでなく、組織のルールや資産管理の仕組みなど、経営に関するやり方全般を最適化します。無駄を排除した最高の状態を目指すことが目的のため、日々分析と改善を繰り返します。

例えば、低コストかつ生産性を向上させるには、作業内容・工程・設備投資・人員の配分・仕入れ先など、事業活動全体の見直しが必要です。ただし、IE活動には従業員の協力が不可欠なため、現場からの不満が増えないように業務改善を行わなくてはなりません。

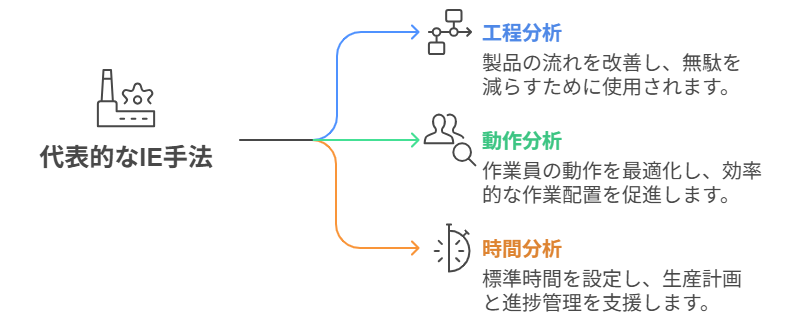

生産管理における代表的なIE手法

生産管理で利用されるIE手法には、主にどのようなものがあるのでしょうか。

工程分析

工程分析とは、原料が製品になるまでの工程を分析することです。「加工」「運搬」「検査」「停滞」の4つに分類されます。それぞれの詳しい内容は、以下のとおりです。

- ●加工:原料に熱処理や切削を行ったり、部品を組み立てたりする

- ●運搬:機械や人力で加工品や製品を運ぶ(流れ作業)

- ●検査:仕様書どおりに製造されているか、品質に問題はないかなどを検査する

- ●停滞:上記3つの工程がなされず、放置されている状態(各工程間の待ち)

工程分析を行うと、各工程における課題の把握と改善が容易になります。例えば、製品が仕様書どおりに製造されていない場合、切削の精度や熱処理方法などに問題のある可能性が高いでしょう。その際、加工工程の分析が済んでいれば、問題の把握と改善案の立案が可能です。

動作分析

動作分析とは、作業員の動作内容を分析することです。経験や知識熟練度に応じて生じる技術的な差異を把握し、人員の配置や作業内容、スケジュールなどを最適化します。生産工程における無駄な作業や動作をなくすのが目的です。

例えば業務に不慣れな人は、経験者より動作が緩慢で、進捗が遅くなりがちです。そのため、経験者とは別に管理する必要があります。場合によっては「研修を受ける」「マニュアルを熟読する」「経験者の側に配置する」などの対策が必要になるでしょう。

時間分析

時間分析では、作業員の業務内容をもとに、標準時間を設定します。

標準時間とは、一般的なスキルの作業員がムリのない条件で、一定の品質を保った製品を作るのに必要な時間のことです。作業終了の目安となるため、スケジュールを立てるときに役立ちます。経験の浅い作業員にとっては、熟練度の目安にもなるでしょう。

標準時間は、ストップウォッチで測定する方法があります。すべての工程に適用するのはコストや技術的に現実的ではないため、重要な工程にのみ設定するのがおすすめです。過去に分析したことのある類似工程の標準時間は、多少精度を粗くしても問題ないでしょう。

こうした分析を続けるには、進捗やデータを見える化する仕組みが欠かせません。人手だけでは限界があるため、仕組み化を支える「生産管理システム」が役立ちます。

「うちならどんなふうに使えるかな?」と気になった方は、気軽に無料診断を試してみませんか。簡単な質問に答えるだけで、自社の課題に合った製品候補を診断できます。

無料で今すぐ利用できるため、下のリンクから診断を開始してください。

▶生産管理システム おすすめ比較・無料診断

IEを導入する際の課題と解決策

IEの導入には、従業員の抵抗やデータ収集の負担、既存システムとの整合性など、企業が直面しやすい課題も少なくありません。こうした壁をそのままにしておくと、改善活動が定着せず、期待した成果が得られにくくなります。ここでは、IE導入時に起こりがちな課題と、それぞれにどのような対処が有効なのかをわかりやすく解説します。

従業員の抵抗

IE導入では、これまでの作業方法が変わることへの不安から、従業員の抵抗が生じやすくなります。新しい手順の習得負担や「仕事が奪われるのではないか」といった心配が、現場の協力を得にくくする要因です。

これを解決するには、改善の目的や得られるメリットを丁寧に共有し、現場の声を取り入れながら小規模な改善からはじめることが効果的です。徐々に変化に慣れてもらうことで、導入への理解と協力が得られやすくなります。

データ収集と分析の負担

IEでは正確で詳細なデータが欠かせませんが、その収集は現場に追加作業を発生させ、生産性が一時的に低下する可能性があります。また、データ管理や分析を行うスキルやリソースが不足している企業では、運用が滞りやすい点も課題です。

解決策としては、IoTやセンサーなどデジタルツールを活用してデータ収集を自動化し、分析もツールで効率化することが有効です。負担を軽減できれば、改善活動にも継続して取り組みやすくなります。

投資対効果の不確実性

IEを導入するには、時間・人材・設備など一定の投資が必要ですが、効果がすぐに表れないケースも多く、投資対効果の判断が難しい点が課題です。改善結果が見えるまで時間がかかると、経営判断が進みにくくなることもあります。

こうした不安を解消するには、小さく始めて成果を検証しながら拡大する「スモールスタート」が有効です。限定的な範囲で成功体験を積むことで、改善の効果を定量的に把握し、投資判断の精度を高められます。

既存のシステムとの統合

IEを効果的に進めるには、既存の生産管理システムや業務プロセスと整合性を取る必要があります。しかし、システムの連携やデータ互換性に問題があると、作業の混乱や一時的な業務停滞が発生することがあります。

これを回避するには、事前に業務フローとシステム要件を整理し、連携しやすい仕組みやツールを選定することが重要です。また、テスト期間を設けることでトラブルを最小限に抑え、スムーズな統合を実現できます。

スキル不足

IEを推進するには、データ分析や統計、改善手法に関する専門知識が必要ですが、こうしたスキルを持つ人材は多くの企業で不足しています。専門人材がいなければ、導入が進まなかったり、改善効果を最大限に引き出せなかったりするリスクがあります。

解決策としては、外部の専門家をスポットで活用する、研修や教育プログラムを導入するなどがあります。必要な知識を段階的に補うことで、社内で改善活動を継続できる体制づくりが可能になります。

ツール未導入による管理負担

ツールを導入していない環境では、進捗管理や在庫把握など多くの業務が属人化し、IE手法を活用した改善にも大きな負担がかかります。手作業やエクセル管理ではデータ収集に時間がかかり、分析も追いつかず、改善活動が思うように進まないケースが多く見られます。

こうした負担を解消するには、生産管理システムの導入が効果的です。 生産工程を一元管理できるため、IE手法に必要なデータ収集・分析を効率化し、複雑な管理業務も短時間で処理できます。操作も直感的で、エクセル管理から移行する企業では属人化の解消にもつながります。

IE導入の課題を乗り越えるヒントは、システム比較から見えてきます。無料で資料を取り寄せて、自社に合う改善の形を探してみませんか。

IE導入のための準備ステップ

IEを効果的に導入するためには、適切な準備が欠かせません。次に、IE導入のための具体的なステップを紹介します。これらのステップをもとに、スムーズな導入を進めましょう。

1.現状分析と目標設定

まず、自社の現状を客観的に分析することから始めます。生産性、品質、コスト、納期などの主要指標を洗い出し、現在の水準を把握しましょう。そのうえで、IE導入によって達成したい具体的な目標を設定します。

目標は具体的で測定可能なものにし、達成期限も明確にすることが重要です。

2.推進体制の構築

次に、IE導入を推進するためのチームを編成しましょう。経営層、現場管理者、現場作業者など、異なる立場の人員を含めることで、多角的な視点を確保します。また、外部コンサルタントの活用も検討しましょう。

チームメンバーの役割と責任を明確にし、定期的なミーティングの場を設けることで、スムーズな推進体制を構築します。

3.教育やトレーニングの実施

IE手法や関連ツールについて、社内での教育・トレーニングも実施しましょう。基本的な概念から実践的なスキルまで、段階的に学習できるプログラムを用意するのがおすすめです。また、もし自社で用意するのが難しい場合は、専門のコーチを招いたり、外部セミナーへ参加したりすることも効果的です。

全社的な理解と協力を得るため、経営層から現場作業者まで、幅広い層を対象とした教育を行いましょう。

4.パイロットプロジェクトの計画と実施

全社的な導入の前に、小規模なパイロットプロジェクト(機能範囲や対応範囲、ユーザー数などを制限して実行する試験のこと)を計画し実施します。比較的改善が容易で、効果が見えやすい工程や部門を選んでスタートしましょう。

パイロットプロジェクトを通じて、IE手法の有効性を検証するとともに、導入時の課題や必要な調整事項を洗い出します。

5.必要なツールと設備の検討

次は、IE手法を効果的に実践するために必要なツールや設備を検討します。データ収集・分析ツール、生産管理システム、作業改善のための設備など、具体的に必要なものをリストアップしましょう。ツールの選定では、既存のシステムとの統合や、段階的な導入計画も考慮に入れることが大切です。

次の記事では、最新の生産管理システムを比較しています。製品の選び方や機能、価格なども紹介しているので、参考にしてみてください。

6.評価指標の設定

次に、IE導入の効果を測定するための評価指標を設定します。生産性、品質、リードタイム、在庫回転率など、自社の目標にあわせた指標を選択しましょう。

これらの指標を定期的に測定し、改善の進捗が可視化できる仕組みを整えます。

7.全社的な展開計画の策定

パイロットプロジェクトの結果を踏まえ、全社的な展開計画を策定します。部門ごとの導入スケジュール、必要なリソース、予想される課題と対策などを詳細に計画しましょう。また、中長期的な視点で、継続的改善の仕組みづくりも考慮に入れます。

これらの準備ステップを丁寧に進めることで、IE導入の成功確率を高められます。しかし、各ステップの具体的な実施方法や、業界特有の注意点など、より詳細な情報が必要になることもあるでしょう。そのような場合には、専門家のアドバイスや、より詳細なサービス資料を参照することをおすすめします。

以下のボタンより、IE手法の実現に役立つ生産管理システムの資料請求(無料)が可能です。資料を手元に取り寄せ、生産管理システムについて詳しく把握しましょう。

まとめ:IE導入を成功させるために

IEは、生産工程や作業を科学的に分析し、効率化と品質向上を実現する強力な手法です。ただし、導入には従業員の抵抗やデータ分析の負担など課題も多く、仕組み化が欠かせません。

こうした課題を解決する手段の一つが「生産管理システム」です。工程や時間を一元管理し、IE手法を現場に定着させることで、業務効率を大きく改善できます。

生産管理システムの機能や導入事例などを比較できる資料を無料でご用意しています。改善のヒントを得る第一歩として、ぜひ活用してみてください。